Un bidon mal rangé, c’est parfois tout ce qu’il faut pour transformer une routine en incident. Dans les laboratoires, ateliers ou entrepôts où les substances dangereuses circulent, la manière d’organiser une armoire de sécurité ne relève pas du détail : il s’agit d’éviter les accidents, de gagner du temps et de tirer le meilleur parti de chaque centimètre carré. Voici, sans détour, comment procéder pour instaurer un rangement vraiment efficace.

Commencez par l’évaluation des besoins

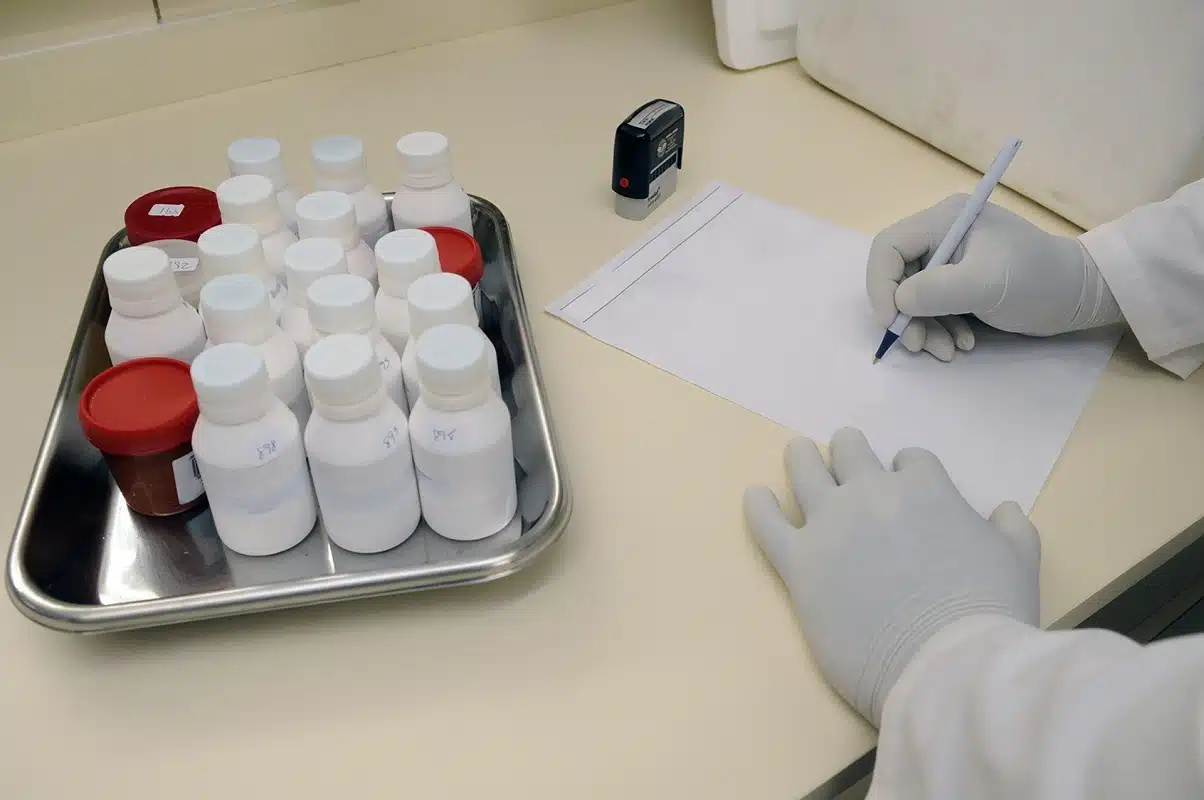

Aucune organisation solide ne commence sans un inventaire précis des produits à stocker. Solvants, carburants, acides, agents biologiques : tous doivent être recensés, analysés, catégorisés. Pour chacun, posez-vous la question des quantités en jeu, des risques concrets et des précautions adaptées à mettre en place.

Certains produits appellent à une attention immédiate : ventilation indispensable pour les émanations volatiles, obscurité totale pour les réactifs sensibles à la lumière, bouchons hermétiques pour limiter l’évaporation. Dès ce stade, repérer ce qui relève de l’inflammable, du toxique ou du thermosensible permet de réduire d’emblée le risque. Si votre matériel actuel montre ses limites ou que l’accumulation de flacons devient incontrôlable, un détour par https://www.seton.fr/produits-dangereux-absorbants-antipollution-2/armoires-securite-retention-stockage-produits-dangereux offre rapidement des solutions sûres, sans improvisation hasardeuse.

Tri, séparation et étiquetage : ne rien laisser au hasard

Un rangement efficace commence par un tri sans compromis. Il s’agit de regrouper les produits similaires et d’isoler ceux qui ne doivent jamais se croiser : les inflammables d’un côté, les toxiques de l’autre, les corrosifs bien à l’écart. Cette méthode réduit les risques de réactions indésirables et facilite chaque interaction avec l’armoire. L’article publié sur ce site le rappelle : une organisation stricte protège à la fois les personnes et le matériel, deux impératifs au quotidien.

Pour garantir une vigilance constante, misez sur des étiquettes durables : résistantes à l’humidité, aux projections et à l’usure. Chaque contenant affiche clairement son contenu, les consignes clés, la date d’ouverture et celle de péremption. Utilisez des codes couleur distincts pour chaque famille de produits : ce coup d’œil suffit à éviter la confusion, même en cas d’urgence.

Comment organiser l’espace et garder l’accès sans perte de temps ?

Optimiser l’espace, c’est rendre chaque étagère utile. Distinguez clairement chaque catégorie à l’aide de séparateurs ou de bacs adaptés. Cette organisation limite les contacts imprévus et instaure une logique évidente lors de chaque recherche. L’ordre devient une garantie de sécurité.

Une méthode concrète : placez les produits les plus utilisés à portée de main, idéalement à hauteur des yeux. Les références moins sollicitées, ou en fin de stock, trouveront leur place en haut ou en bas. Ce choix réduit les manipulations précipitées, notamment sous tension. On gagne en efficacité, on perd moins de temps, même dans l’urgence.

Pour une gestion claire des dates, mettez toujours les produits les plus anciens devant et les nouveaux au fond. Cette règle, empruntée aux rayons de supermarché, prévient la péremption silencieuse. Chacune de vos manipulations devient une occasion de contrôler l’état du stock et d’écarter ce qui doit l’être.

Faire de la sécurité un enjeu partagé

Une organisation parfaite ne tient que si chacun connaît les consignes. Impliquez tout le monde : formations, ateliers concrets, révisions des étiquettes et des pictogrammes, exercices sur les gestes d’urgence. Les règles ne servent à rien si elles restent ignorées lorsque la situation l’exige.

Quand tous les membres d’une équipe identifient facilement les produits, comprennent les codes couleur et adoptent les bons automatismes, la sécurité s’installe sans effort. Les hésitations s’estompent, les gestes deviennent plus sûrs, et le rangement conserve sa rigueur dans la durée.

Instaurer une rotation régulière, garantir la qualité

La durée d’utilisation de chaque produit mérite une attention continue. La méthode FIFO, premier arrivé, premier sorti, s’impose comme une évidence : les nouveaux arrivages au fond, les anciens devant. Avec un étiquetage précis, les pertes et les risques liés à des produits périmés s’amenuisent naturellement.

Certains liquides nécessitent une rotation rapide, d’autres peuvent patienter. À vous d’ajuster la fréquence des contrôles selon la nature du stock. Un rangement régulier libère du temps pour d’autres tâches tout en assurant une meilleure protection de chacun.

Étiquetage et codes couleurs pour une lecture immédiate

Bien plus que des détails, étiquettes et codes couleur préviennent la majorité des accidents évitables. Chaque substance doit être immédiatement identifiable, grâce à une couleur évidente et un texte parfaitement lisible. Mentionnez sans exception le nom, les modalités d’utilisation et la date limite.

Imaginez une armoire où le rouge signale l’inflammable, le bleu désigne les corrosifs, le vert indique les produits présentant moins de danger. Rapidement, toute l’équipe assimile ce langage visuel, les erreurs se raréfient et l’efficacité s’installe. L’armoire, ainsi organisée, cesse d’être un point faible et devient un véritable atout pour la sécurité collective.

Quand chaque produit trouve sa place d’instinct, que la gestion des dates devient automatique et que chacun adopte ces réflexes, l’armoire de sécurité ne ressemble plus à une zone d’ombre. Elle se transforme en rempart fiable, prête à tenir bon même quand l’imprévu frappe à la porte.